Повышение эрозионной надежности входных кромок лопаточного аппарата ЧНД теплофикационных турбин

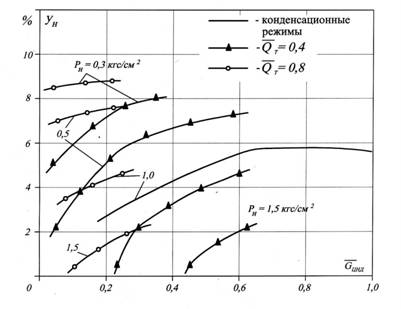

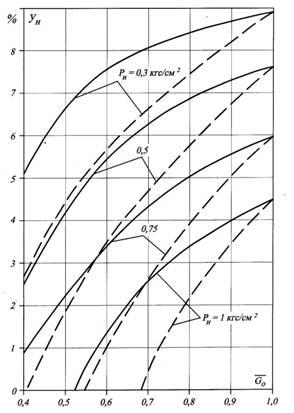

Практика эксплуатации теплофикационных турбин, особенно без промперегрева, выявила ряд серьезных проблем, прежде всего, таких как эрозия входных кромок рабочих лопаток ступеней ЧНД и коррозия под напряжением элементов роторов среднего давления, работающих в зоне фазового перехода. Проведенные детальные исследования показали, что ступени ЧНД теплофикационных турбин по сравнению с конденсационными работают в более сложных условиях по эрозионной надежности. Это, прежде всего, связано с высокой степенью влажности уже на входе в ЧНД, которая может достигать 9% (рис.2) и особенностями течения пара в первой ступени при частичных открытиях РД ЧНД. В результате всего влажность пара в ступенях ЧНД достигает 12-13%, причем максимальная степень влажности имеет место при частичных открытиях РД (20-40%). Приведенные данные свидетельствуют об актуальности новых подходов к организации влагоудаления из ЦНД теплофикационных турбин.

Рис. 2 – Влияние основных режимных параметров на уровень степени влажности пара перед ЦНД турбины Т-185-130

Для эксплуатируемых турбин возможна модернизация существующих систем влагоудаления на базе полученных новых знаний. При разработке необходимо учитывать не только объективные данные по величинам отводимой отсепарированной влаги, но также и возможность вскипания воды в канале и его запирания в результате снижения давления. Данного явления можно, конечно, избежать, существенно увеличив сечения влагоотводящих каналов, однако это приведет на ряде режимов к снижению экономичности за счет повышения протечек пара. Более правильный путь на наш взгляд – выполнение каналов специальной конфигурации, предотвращающее возможность вскипания воды. Выходное сечение таких каналов ограничивается специальными элементами, образующими, например, отверстия или щели с острыми кромками. Любое промежуточное сечение должно в несколько раз превышать выходное, а сам канал не должен иметь сужения. При таком исполнении скорость воды в канале, за исключением выходного сечения, оказывается пренебрежимо малой и не вызовет сколько-нибудь существенного снижения давления вдоль по потоку.

Представленный пример модернизации предусматривает лишь изменения собственно каналов при сохранении схемы отвода влаги. Это позволяет осуществить такую модернизацию на действующих турбинах. В частности подобная система реализована на одной из турбин Т-185-130 и находится в опытно-промышленной эксплуатации.

В общем случае применение каскадной схемы отвода влаги представляется не достаточно эффективным. Более правильно осуществлять отвод влаги из каждой (начиная с первой) ступени ЧНД в область наименьшего давления, например в область воздухоохладителя конденсатора.

Одним из весьма перспективных решений является организация глубокой сепарации влаги из пара, поступающего в ЦНД, что, возможно, осуществить, в частности, за счет применения сепарирующего устройства, размещенного в поворотной части пароперепускных труб, сообщающих цилиндры среднего и низкого давления. Работы в данном направлении проводятся заводами – изготовителями турбин и их можно приветствовать. Тем не менее, необходимо правильно подходить к внешней схеме отвода влаги от таких сепараторов. Это обусловлено необходимостью одновременного отбора достаточно большого (до 10% от расхода пара в ЦНД) количества пара для обеспечения эффективной сепарации влаги. Очевидно, что тепло этого пара должно полезно использоваться, реализация чего на действующих турбоустановках не всегда возможна.

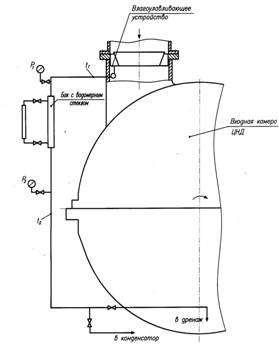

При указанных выше условиях влажно-паровой поток содержит капли диаметром не менее 50 мкм, которые движутся в криволинейных каналах практически без отклонения от первоначального направления независимо от линий тока основного потока. Данное обстоятельство позволяет с большой вероятностью предположить, что влага, содержащаяся в потоке на выходе из последней ступни ЦСД, осаждается в достаточно большом количестве на внутренней поверхности пароперепускных труб из ЦСД в ЦНД, имеющих два поворотных колена, с образованием пленочного течения отсепарированной жидкости. На начальном участке входной камеры ЦНД под воздействием гравитационных сил и парового потока может происходить срыв пленки, ее дробление и транспортирование крупнодисперсной (наиболее эрозионно-опасной) влаги на вход проточной части низкого давления. Кроме того, возможно поступление в первые ступени ЦНД и непосредственно пленочной влаги, стекающей по внутренней поверхности входной камеры.

В связи с этим, была разработана и реализована на одной из турбин Т-185-130 опытная система удаления влаги из перепускных труб ЦНД (рис. 3). Разработанная установка предназначена для исследования принципиальной возможности и эффективности сбора пленочной влаги на выходе из ресиверной трубы ЦНД и отвода этой влаги помимо проточной части низкого давления.

Предполагалось, что установка будет работать следующим образом. Влага, стекающая в виде пленки по внутренней поверхности трубы, поступает во влагоулавливающее устройство и далее под воздействием гравитационных сил и перепада давлений через внешние дренажные линии отводится либо в выхлопной патрубок ЦНД (в конденсатор), либо во входную камеру ЦНД (в зависимости от открытия соответствующих регулирующих вентилей). Уже первые результаты опытной проверки системы на работающей турбине подтвердили наличие достаточно мощного пленочного течения по внутренней поверхности пароперепускных труб и возможность удаления влаги на выходе из них с использованием предложенного принципа. При этом количество удаляемой влаги составляет в реальных режимах (с давлением пара в камере нижнего теплофикационного отбора, меньшим атмосферного) не менее 2 –3% от расхода пара в ЦНД. Полученные данные свидетельствуют о перспективности предложенного направления борьбы с эрозией входных кромок рабочих лопаток ступеней низкого давления.

Рис. 3 – Принципиальная схема опытной системы для отвода плёночной влаги на выходе из пароперепускных труб

Рис. 4 – Изменение степени влажности пара перед ЦНД турбины Т-185-130 при переходе на скользящее давление свежего пара

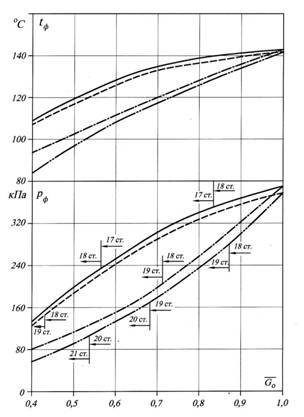

Рис. 5 – Зависимость параметров пара в точке фазового перехода от расхода свежего пара на турбину Т-185-130:

В настоящее время широко применяется внутриканальная сепарация влаги из соплового аппарата последних ступеней. Как отмечалось выше, в теплофикационных турбинах без промежуточного перегрева пара уже в первой (регулирующей) ступени ЧНД степень влажности пара может достигать значительных величин. Кроме того, создаются условия для интенсивного осаждения влаги на стенках сопловых каналов. В этой связи представляется целесообразным организация системы внутриканального удаления влаги также и в этой ступени. Такая система должна обеспечивать отвод пленочной влаги по всей высоте направляющего аппарата как с вогнутой поверхности вблизи зоны максимальной кривизны, так и с выпуклой – в области вихревых течений.

Облегчить условия работы турбин можно также за счет режимных мероприятий. Одним из таких мероприятий является применение скользящего давления свежего пара. Такой режим, как показали проведенные исследования, позволяет при частичных паровых нагрузках уменьшить влажность пара в ступенях низкого давления на величину до 2,5% (рис.4). Одновременно на 10 - 15°С снижается уровень температур пара в точке фазового перехода (рис. 5), которая оказывает определяющее влияние на интенсивность коррозионных процессов, и уменьшается продолжительность работы отдельных ступней в этой зоне. Кроме того, повышается надежность и долговечность котельного агрегата (улучшение циркуляции, снижение среднего уровня давления и температуры в пароводяном тракте) и самой турбины(исключение значительных колебаний температуры элементов паровпуска и проточной части высокого давления, снижение осевого усилия, уменьшение «качания» системы регулирования др.).

Уменьшение продолжительности эксплуатации турбин в наиболее эрозионно-опасных режимах работы с частичными открытыми РД возможно за счет соответствующего перераспределения тепловых и электрических нагрузок между турбоустановками ТЭЦ. Как было отмечено выше, при этом в большинстве случаев достигается и существенное улучшение технико-экономических показателей ТЭЦ.

к началу страницы >>