Комплекс мероприятий по снижению потерь тепла в конденсаторе турбин при работе по тепловому графику и повышению деаэрирующей способности конденсатора

Комплекс включает:

1. Модернизацию регулирующих диафрагм ЧНД.

2. Установку системы охлаждения выходного патрубка.

3. Модернизацию системы ввода в конденсатор пароводяных потоков.

1. Модернизация регулирующих диафрагм ЧНД

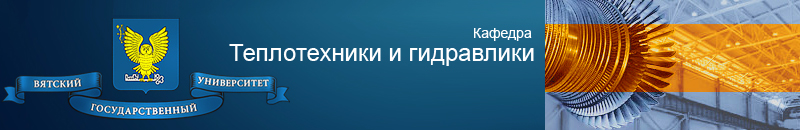

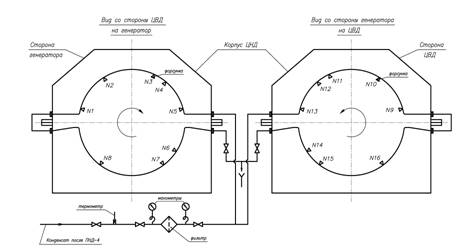

Снижение вентиляционного пропуска пара в ЧНД достигается модернизацией РД по разработанной для каждого типа турбин технологии и предполагает уменьшение до минимума (0 – 0,05 мм) осевого зазора между поворотным кольцом и телом диафрагмы и обеспечение гарантированного перекрытия окон поворотного кольца направляющими лопатками при полном закрытии РД (рис. 1). Для организации указанного гарантированного перекрытия (порядка 1,5 мм) производится наплавка ребер поворотного кольца, причем ширина такой наплавки должна строго контролироваться и обеспечивать достижение одновременного равномерного по радиусу открытия всех окон РД при ее повороте. При работе турбин с таким образом уплотненной РД под действием разности давлений в нижнем теплофикационном отборе и за диафрагмой поворотное кольцо оказывается равномерно и плотно прижатым к телу диафрагмы по поверхности значительно большей, чем до реконструкции. Такое прижатие компенсирует возможные технологические и температурные коробления тела диафрагмы и поворотного кольца и обеспечивает надежную плотность РД при длительной эксплуатации.

Рис. 1 – Регулирующая диафрагма ЧНД без паровой разгрузки поворотного кольца:

Б = 0…0,05 (0,15…0,25); В = 0,4…0,6 (0,3…0,4) – величины зазоров (в мм) после модернизации, в скобках – до модернизации; Г = 1,5 мм – величина гарантированного перекрытия; Д – поверхности, подлежащие механической обработке и доводке.

Уменьшение зазора между телом и поворотным кольцом диафрагмы обеспечивается проточкой соответствующих поверхностей тела диафрагмы и поворотного кольца с последующей их доводкой по чистоте сопрягаемых поверхностей и величине зазора. Контроль осевого зазора осуществляется в горизонтальном положении до установки диафрагмы в проточную часть и после ее установки при равномерном прижатии поворотного кольца к телу диафрагмы.

За счет уплотнения РД ее пропускная способность в закрытом положении снижается во много раз и не превышает 3-4 т/ч (на один поток ЧНД) при атмосферном давлении в камере нижнего теплофикационного отбора, что подтверждено многочисленными экспериментальными данными по турбинам практически всех типов номинальной мощностью 25-185 МВт (рис. 2). В этой связи необходимо отметить, что проектный вентиляционный пропуск в один поток ЧНД турбин типа Т-100-130 и Т-50-130, РД которых идентичны, составляет 10 т/ч при Pк = 0,1 МПа, а фактический – может быть много большим (рис. 2).

Рис. 2 – Осредненные экспериментальные данные по расходу пара в один поток ЧНД через закрытую регулирующую диафрагму:

1 - 4 – до уплотнения РД (1 – турбина Т-180-130, 2 – ПТ-80-130, 3 – ПТ-135-130, 4 – Т-100-130 и Т-50-130 по двенадцати турбинам);

5 – после уплотнения РД (по 30 турбинам различного типа мощностью 25 – 185 МВт).

к началу страницы >>

2. Система охлаждения выходного патрубка турбины

Штатные системы охлаждения выходного патрубка (ВП) большинства теплофикационных турбин, в т.ч. и турбин Т-100-130, выполняются на основе традиционных методов, использующих для охлаждения капельную влагу, распыленную в верхней части конденсатора и транспортируемую к рабочему колесу за счет энергии обратных токов, которые в вентиляционных режимах имеют весьма высокую интенсивность. Так, например, по экспериментальным данным скорость подсасываемой среды вблизи выходных кромок рабочих лопаток последней ступени может достигать 100-120 м/с, а в выходном сечении патрубка – 50 м/с. При таких скоростях восходящие токи способны выносить капли, размером до нескольких мм. Использование подобных методов для организации охлаждения ВП имеет ряд существенных недостатков, основными из которых являются возникновение эрозии выходных кромок рабочих лопаток и неравномерность поля температур в патрубке. Первый из указанных недостатков обусловлен тем, что практически невозможно обеспечить на всех режимах отсутствие капельной влаги в обратных потоках пара в условиях, когда часть воды впрыскивается непосредственно в область, занятую уже охлажденными обратными токами. Неравномерность температурного поля в ВП связана с существенно различным уровнем температур пара в активном (выходящем из последней ступени) и обратном потоках. При использовании такой системы оказывается весьма проблематичной возможность обеспечения во всех режимах допустимого теплового состояния выходной части турбин без подсоса эрозионно-опасной влаги в последнюю ступень. Этот важный вывод получен на основании результатов многочисленных натурных исследований турбоустановок различного типа ( в т.ч. и турбин Т-100-130) с подробным термометрированием и визуальным контролем пространства патрубка.

Все вышеизложенное свидетельствует о том, что система охлаждения выходного патрубка должна быть разработана на базе новых принципов, которые позволили бы осуществлять равномерное охлаждение всего патрубка без избыточной влаги в зоне обратных токов вблизи рабочего колеса.

Таким требованиям отвечает кольцевая система охлаждения (КСО), основные особенности которой заключаются в следующем:

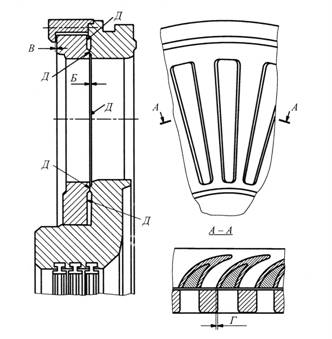

1. Подвод распыливаемой форсунками влаги осуществляется у периферии с внешней, наиболее горячей стороны потока пара, выходящего из последней ступени (рис. 3). Это позволяет равномерно охлаждать основной поток, а следовательно и выходную часть при минимальном количестве подаваемой влаги. При таком подводе охлаждающей среды проникновение распыленной влаги в зону обратных токов последней ступени, даже при ее избыточном количестве затруднено, что значительно уменьшает саму вероятность появления эрозионного износа выходных кромок рабочих лопаток последней ступени.

Рис. 3 – Схема течения пара в выходной части турбины при малорасходных режимах и установка коллектора системы охлаждения.

2. Для впрыска в системе используется вода, перегретая по сравнению с температурой насыщения охлаждаемой среды. Это обеспечивает более мелкий распыл влаги и, тем самым, лучший тепломассообмен с потоком пара, что также улучшает охлаждение выходного патрубка и практически исключает попадание крупных капель в корневую зону рабочего колеса последней ступени.

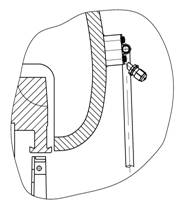

На базе вышеизложенных принципов были разработаны системы охлаждения для различных турбин с учетом конструктивных особенностей их выходных патрубков. Принципиальная схема КСО турбины Т-100-130 и эскиз ее установки показаны на рис. 4, 5.

Рис. 4 – Принципиальная схема охлаждения выхлопа турбины Т-100-130.

Рис. 5 – Эскиз установки коллектора кольцевой системы охлаждения

в ВП турбины Т-100-130.

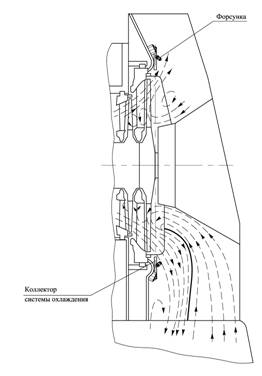

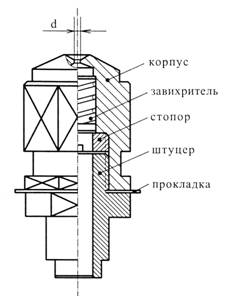

Система охлаждения выходного патрубка выполняется в виде кольцевого коллектора с форсунками, установленного за последней ступенью концентрично окружности рабочего колеса. Распыливающие устройства кольцевой системы охлаждения ВП представляют из себя шнековые центробежные форсунки с диаметром выходного отверстия сопла 1,5 мм (рис. 6). Места расположения форсунок на коллекторе выбираются из условий предотвращения сепарации распыливаемой влаги на внутренних элементах патрубка и обеспечения равномерного охлаждения потока пара, покидающего последнюю ступень. В качестве охлаждающей среды в системе для обеспечения качественного распыла следует использовать основной конденсат с давлением и температурой не менее 0,6 МПа и 80 оС. Поэтому наиболее целесообразным является питание КСО конденсатом после подогревателей низкого давления. Общий расход конденсата через форсунки системы охлаждения турбины Т-100-130 составляет не более 1 т/ч.

Рис. 6 – Форсунка системы охлаждения.

В системе предусмотрена установка сетчатого фильтра (ячейка 0,16 мм), предохраняющего форсунки от загрязнения.

Примерная потребность в основных материалах и комплектующих для системы охлаждения одной турбины Т-100-130 (с учетом внешней схемы) составляет:

1. Нержавеющая сталь:

- труба 25 х 2 (30 х 2,5) – 80 м.п.;

- труба 20 х 2 (25 х 2) – 1 м.п.;

- труба 219 х 8 (220 х 8) – 0,3 м.п.;

- труба 133 х 6 – 0,2 м.п.;

- труба 89 х 4,5 – 0,3 м.п.;

- лист 300 х 300 х 40 ? 1 шт.;

- лист 400 х 400 х 25 – 2 шт.;

- сетка № 09 ? 045 ГОСТ 1464-66 – 0,08 м2 (200 х 400).

2. Вентиль (сталь) Ду 20(25), 25 – 5 шт.

3. Манометр 0 – 16 кгс/см2 – 2 шт.

4. Термометр 0 – 200 оС – 1 шт.

Форсунки для системы охлаждения поставляются разработчиком.

к началу страницы >>

3. Модернизация системы ввода в конденсатор внешних пароводяных потоков

В конденсаторы теплофикационных турбин помимо проточной ча

сти низкого давления поступает ряд пароводяных потоков, таких как конденсат рециркуляции основного конденсата, подпиточная химически обессоленная вода (ХОВ), слив конденсата из сальникового подогревателя (а часто и из регенеративных подогревателей низкого давления), охладителей основных эжекторов и ряд других. Кроме того, в конденсатор поступает паровоздушная смесь, отсасываемая из сетевых, регенеративных и сальникового подогревателей. Проведенные исследования показали, что суммарная величина теплоты с указанными потоками оказывается соизмеримой с количеством теплоты, поступающей в конденсатор из проточной части на режимах с закрытой РД ЧНД. В то же время известно, что на теплофикационных режимах работы турбоустановки зона воздухоохладителя в конденсаторе существенно расширена, т.е. конденсация пара происходит в основном на первых рядах трубных пучков, а в нижней их части образуются зоны с повышенным парциальным давлением воздуха и практически отсутствует регенерация конденсата, стекающего с трубного пучка. В таких условиях ввод пароводяных потоков (особенно конденсата рециркуляции и химически обессоленной воды) в верхнюю часть конденсатора по штатным схемам приводит к появлению ряда негативных эффектов:

- выносу эрозионноопасной влаги к последним ступеням турбоустановки;

- ухудшению вакуума в конденсаторе вследствие заливания конденсатом и ХОВ трубных пучков;

- переохлаждению конденсата на трубках в зонах с повышенным содержанием воздуха, что кроме увеличения потерь тепла приводит к дополнительному насыщению конденсата коррозионно-активными газами (кислород и углекислый газ).

Проведенные исследования и опыт эксплуатации модернизированных установок показали, что указанных негативных эффектов можно избежать при соблюдении следующих условий:

- ввод всех пароводяных потоков должен быть организован в зону регенеративного подогрева (под трубные пучки) конденсатора через специальные распределительные устройства. Только в этом случае за счет подвода значительного количества теплоты в эту зону переохлажденный конденсат, стекающий с трубного пучка, будет подогреваться практически до температуры насыщения и деаэрироваться;

- химически обессоленная вода, вводимая в зону регенеративного подогрева, должна быть перегрета относительно температуры насыщения при давлении в конденсаторе как минимум на 3-4 оС, что может быть достигнуто путем подмешивания части конденсата рециркуляции к этой воде непосредственно перед вводом;

- в случае использования встроенных пучков конденсатора для подогрева подпиточной воды, ввод пароводяных потоков должен осуществляться под встроенные пучки с применением специальных ограждающих зону ввода щитов. Такая конструкция позволяет направить большую часть теплоты сбрасываемых потоков на подогрев добавочной воды во встроенном пучке.

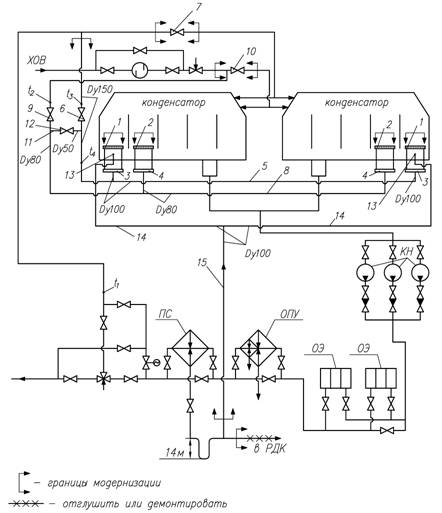

Рис. 7 – Вариант модернизации

ввода пароводяных потоков в конденсатор турбины Т-100-130.

На рис. 7 представлен один из вариантов модернизированной схемы ввода пароводяных потоков в конденсатор турбины Т-100-130, предусматривающий следующее. В нижней части паровых проходов между основными и встроенными пучками обеих половин конденсатора в первых двух отсеках со стороны входа циркуляционной воды устанавливаются четыре (по два на поток) коллектора 1 ввода конденсата рециркуляции и четыре (по два на поток) коллектора 2 ввода химически обессоленной воды (ХОВ). Подводящие патрубки коллекторов пропущены через отверстия в днище конденсатора и приварены к нему с использованием специальных накладок. С внешней стороны конденсатора патрубки соединены с распределительными коллекторами 3 и 4. Внешний коллектор 3 соединен со штатной линией подачи конденсата рециркуляции специальным дополнительно монтируемым трубопроводом, снабженным задвижкой 6. При этом для перевода подачи конденсата рециркуляции из верхней части конденсатора в нижнюю его часть на штатном трубопроводе дополнительно монтируется задвижка 7. Внешние коллекторы 4 соединены с штатной линией подачи ХОВ в конденсатор после фильтра дополнительно монтируемым трубопроводом 8, снабженным задвижкой 9. Для перевода подачи ХОВ из верхней части конденсатора в нижнюю на штатном трубопроводе дополнительно монтируется задвижка 10. Для обеспечения подогрева подаваемой в конденсатор ХОВ трубопроводы 5 и 8 соединены перемычкой 11, снабженной вентилем 12.

Для подвода конденсата сальникового подогревателя в зону регенеративного подогрева в первых отсеках обеих половин конденсатора непосредственно под встроенным пучком устанавливаются патрубки 13, соединенные специально монтируемыми трубопроводами 14 и 15, соединяющими их с трубопроводом подачи указанного конденсата в штатный расширитель дренажей конденсатора после гидрозатвора, при этом часть штатного трубопровода после врезки нового отглушается или демонтируется.

Окончательный выбор схемы модернизации вода пароводяных потоков в конденсатор для конкретной турбоустановки может быть сделан только с учетом особенностей ее тепловой схемы, режимов эксплуатации и используемой модификации конденсатора.

Примерная потребность в основных материалах и комплектующих для системы ввода пароводяных потоков составляет:

1. Нержавеющая сталь:

- труба 89 х 4,5 – 12 п.м.;

- лист 250 х 710 х 4(5) – 8 шт.;

- лист 215 х 100 х 4,5 – 8 шт.;

- лист 250 х 56 х 4(5) – 16 шт.;

- лист 160 х 200 х 4 – 12 шт.;

2. Сталь 20:

- труба 159 х 4,5 – 4 п.м.;

- труба 108 х 4 – 20 п.м.;

-труба 89 х 3, 5 – 20 п.м.;

- труба 50 х 3 – 6 п.м.;

3. Задвижки и вентили (сталь):

- Ду 100, Ру 16 – 2 шт.;

- Ду 80, Ру 16 – 2 шт.;

- Ду 50, Ру 16 – 1 шт.

к началу страницы >>